合作客戶/

拜耳公司 |

同濟大學 |

聯合大學 |

美國保潔 |

美國強生 |

瑞士羅氏 |

相關新聞Info

基于表面張力平衡法制備油基巖屑-高鈦礦渣-赤泥基輕質高強免燒陶粒

來源:西南石油大學 瀏覽 297 次 發布時間:2024-02-28

本發明提供一種油基巖屑-高鈦礦渣-赤泥基輕質高強免燒陶粒的制備方法,采用表面張力平衡法對免燒陶粒進行造粒,實現免燒陶粒的快速、便捷、高效制備,在實現便捷調控粒徑大小的效果的同時,成功獲得了圓球99-100%的免燒陶粒,并且表面張力平衡法中的介質堿性磨削油能為免燒陶粒的固化提供堿性環境,有利于加快固化速度,提高其性能。

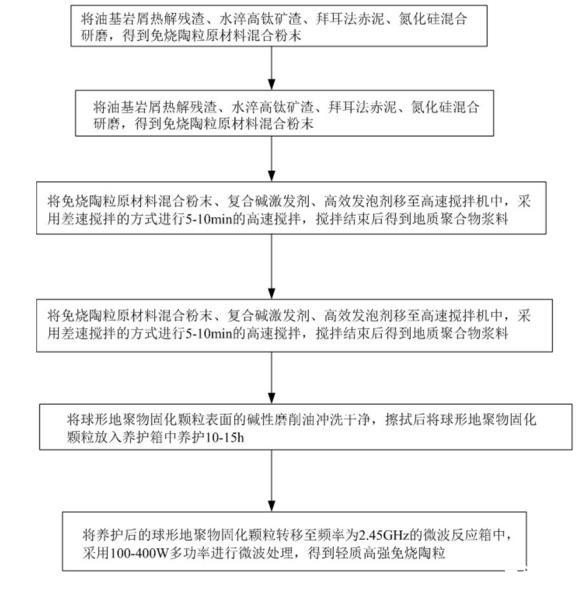

具體的,一種油基巖屑-高鈦礦渣-赤泥基輕質高強免燒陶粒的制備方法,包括以下步驟:

S1將油基巖屑熱解殘渣、水淬高鈦礦渣、拜耳法赤泥、氮化硅混合研磨,得到免燒陶粒原材料混合粉末;步驟S1中,將油基巖屑熱解殘渣、水淬高鈦礦渣、拜耳法赤泥、氮化硅干燥后在行星式球磨機中混合研磨1-3h;混合研磨后的混合粉末過篩100目得到免燒陶粒原材料混合粉末;

S2將硅酸鈉、氫氧化鈉、碳酸鈉均勻混合,混合后用薄膜覆蓋,室溫靜置24h后得到復合堿激發劑;

S3將免燒陶粒原材料混合粉末、復合堿激發劑、高效發泡劑移至高速攪拌機中,采用差速攪拌的方式進行5-10min的高速攪拌,攪拌結束后得到地質聚合物漿料;步驟S3中首先采用3000-4000rad/min的轉數攪拌3-5min,然后采用1500-2500rad/min的轉速攪拌4-6min;

S4將地質聚合物漿料通過蠕動泵向冷凝管中勻速滴入漿料,通過表面張力平衡法制備球形地聚物固化顆粒;

S5將球形地聚物固化顆粒表面沖洗干凈,擦拭后將球形地聚物固化顆粒放入養護箱中養護10-15h;養護箱的溫度為18-22℃,濕度≥95%。

S6將養護后的球形地聚物固化顆粒轉移至頻率為2.45GHz的微波反應箱中,采用100-400W多功率進行微波處理,得到輕質高強免燒陶粒;步驟S6中,微波快速硬化處理具體包括:首先采用300-400W的功率對球形地聚物固化顆粒微波處理2-3min;然后采用140-200W的功率對球形地聚物固化顆粒微波處理5-10min,得到輕質高強免燒陶粒。

其中,高效發泡劑的制備方法包括以下步驟:

將羥丙基甲基纖維素、去離子水在磁力攪拌機上以30rad/min的轉速攪拌2-3min,得到穩泡溶液;

將穩泡溶液、十二烷基苯磺酸鈉、十二烷基硫酸鈉放入超聲分散器中超聲分散3-5min,得到高效發泡劑。

其中,利用表面張力平衡法作為免燒陶粒的成球工藝,能避免傳統制粒機工藝復雜、耗能高、成球率低的缺點,可實現制備出的免燒陶粒具備99-100%圓球度,另外該方法成球效率高且生坯質量均勻保證了免燒陶粒產品性能穩定,同時該方法還可實現免燒陶粒粒徑的便攜調控以滿足不同的運用場景;另一方面,本表面張力平衡法中所采用的介質為堿性磨削油,其自身堿性能夠對免燒陶粒的聚合反應提供堿性環境,有助于加快其固化反應的速度,從而增強輕質高強免燒陶粒的性能。

采用多功率微波輻照的方式對免燒陶粒進行快速硬化,先采用300-400W的功率對免燒陶粒進行微波輻照2-3min,此時步驟S1中所加入的氮化硅會在吸收微波輻射后,在內部形成具有活性的自由基團,進而與油基巖屑熱解殘渣中的有機污染物反應,實現降解有機污染物的效果;最后采用140-200W的功率對免燒陶粒進行微波輻照處理5-10min,達到改善免燒陶粒內部地質聚合反應活性,避免水分過快揮發所造成的開裂,同時加快化學反應進程的效果;最終制備出輕質高強免燒陶粒的密度等級可達800,其筒壓強度能達到11-13MPa,滿足GB/T 17431.2-2010《輕集料及其試驗方法第1部分:輕集料》中對輕質高強陶粒的性能要求。

本發明與現有技術相比,具有如下的優點和有益效果:

本發明一種油基巖屑-高鈦礦渣-赤泥基輕質高強免燒陶粒及其制備方法,本發明使用油基巖屑熱解殘渣、水淬高鈦礦渣、拜爾法赤泥作為免燒陶粒的主要原材,能夠促進其地質聚合反應的發生,增強對油基巖屑殘渣內重金屬離子的固化;

利用油相和水相密度接近且互不相容的原理進行免燒陶粒成球;利用蠕動泵向懸浮介質堿性磨削油中緩慢滴入地質聚合物漿料液滴,液滴會在堿性磨削油中受到表面張力的作用,由水滴狀變為球狀,從而獲得99-100%圓球度的免燒陶粒;同時通過調節滴入堿性磨削油時液滴的大小對免燒陶粒的粒徑進行調節,實現免燒陶粒粒徑大小的便捷調控;并且堿性磨削油可為輕質高強免燒陶粒的地質聚合反應提供堿性環境,加快其固化速度,從而提高輕質高強免燒陶粒性能;利用該方法制備輕質高強免燒陶粒球具有完美圓球度、均一質量、粒徑可調、成球效率高等優點。

采用多功率微波輻照的方式對免燒陶粒進行高效硬化,在標準養護10-15h,微波輻照3-15min后,能夠制備出圓球度99-100%,堆積密度700-800kg/m3

,筒壓強度11-13MPa的輕質高強免燒陶粒;并且多功率微波輻照的方式還能夠促使氮化硅與油基巖屑熱解殘渣中的有機污染物反應,實現降解有機污染物的效果。

本發明的其原料中工業固廢用量占比達到100%,固廢利用率高,制備成本低,制備效率高,成功實現了工業固廢的綠色、節能、安全、高效資源化處置。