合作客戶/

拜耳公司 |

同濟大學 |

聯合大學 |

美國保潔 |

美國強生 |

瑞士羅氏 |

相關新聞Info

表面活性劑起泡及潤濕性能的影響研究

來源:龔佳怡 喬建江 瀏覽 1319 次 發布時間:2022-12-12

摘要

通過單因素法,配制不同體系的表面活性劑溶液,研究親水親油平衡值(HLB值)、表面張力、黏度、復配組分對溶液起泡、泡沫攜液和潤濕性能的影響。實驗結果表明:在吐溫85、吐溫40、烷基糖苷(APG)構成的表面活性劑體系中,溶液HLB值對起泡和潤濕能力無明顯影響。在十二烷基硫酸鈉(SDS)和APG構成的表面活性劑體系中,表面張力的降低有利于溶液起泡和潤濕;當質量分數大于臨界膠束濃度(cmc)時,隨著質量分數增加,溶液起泡能力先增加后平穩,泡沫穩定性降低,潤濕性能提升。在SDS、APG、黃原膠構成的復配體系中,溶液黏度的增加有利于泡沫穩定和攜液,但降低了起泡和潤濕性能。表面活性劑復配的協同作用與組分及配比質量分數有關,月桂醇聚醚硫酸酯鈉(SLES)與十二烷基二甲基甜菜堿(BS)復配組分有明顯增效作用,在質量分數比為5∶5的條件下綜合性能最佳。

表面活性劑因性能的多樣性,在石油化工、紡織工業、泡沫滅火等領域得到廣泛應用[1]。表面活性劑的應用場合決定了其性能要求,通常要求表面活性劑具備多種性能以滿足不同的應用條件。例如消防中的A類泡沫滅火劑,要求溶液具有良好的起泡和潤濕能力,滲入可燃物內部撲滅陰燃[2,3];氣田開采時利用泡沫排出井筒積液,要求起泡劑有抗鹽性、泡沫穩定性和攜液能力[4,5]。礦物浮選時利用氣泡浮力實現礦物分離,浮選劑具備潤濕性和起泡性[6]。值得注意的是,在實際應用中,通過表面活性劑復配可以獲得更好的效果。周媛等[7]發現APG-SS和APG復配體系的泡沫穩定性優于APG,摩爾比為2:8時具有較好的協同效果。Zhang等[8]通過實驗發現PFPE-A與K12有較好的協同作用,顯著降低表面張力。段佳林等[9]發現有機硅表面活性劑與碳氫表面活性劑的混合溶液有協同作用,起泡性能和泡沫穩定性更優。

因此,探究表面活性劑多種性能的影響規律,有助于拓寬其應用場合。本文采用單因素法,配制不同體系的表面活性劑溶液,研究了HLB值、表面張力、黏度以及復配組分對表面活性劑起泡和潤濕性能的影響規律。本文為后續具有良好起泡和潤濕性能的表面活性劑體系的開發提供依據,以期為表面活性劑的工業應用和物質篩選提供參考。

1實驗部分

1.1試劑與儀器

十二烷基硫酸鈉(SDS,AR)、苯(AR)、吐溫20(Tween 20,99%生物技術級),上海麥克林生化科技有限公司;烷基糖苷(APG0814,50%溶液)、司盤80(Span80,CP)、吐溫85(Tween 85,CP),上海源葉生化科技有限公司;黃原膠(USP級)、吐溫40(Tween 40)、1,4-二氧六環(CP),上海阿拉丁生化科技股份有限公司;月桂醇聚醚硫酸酯鈉(SLES,70%溶液)、十二烷基二甲基甜菜堿(BS-12,30%溶液),青島優索化學科技有限公司。

AL104型分析天平,梅特勒-托利多儀器(上海)有限公司;BZY-201型表面張力儀,上海方瑞儀器有限公司;NDJ-5S型旋轉黏度計,上海平軒科學儀器有限公司;DHG-9070A型電熱鼓風干燥箱,上海一恒科學儀器有限公司。

1.2實驗方法

1.2.1表面張力測定

按照表面張力儀使用方法,選用鉑金板法,保持室溫25℃,測定試樣的表面張力。

1.2.2黏度測定

按照旋轉黏度計使用方法,選用0號轉子,轉速60 r/min,保持室溫25℃,測定試樣的黏度。

1.2.3起泡能力測定

采用振搖法起泡,取一定量試樣加入100 mL具塞試管,塞上塞子后上下振搖30 s至溶液充分起泡。采用Warning-Blender法起泡,取250 mL試樣加入1 000 mL燒杯,設定攪拌轉速1 100 r/min,高速攪拌60 s。根據泡沫體積衰減法,記錄不同時間的溶液和泡沫高度。

1.2.4潤濕時間測定

保持環境溫度25℃,將標準圓帆布片置于放有亞硝酸鈉飽和溶液的玻璃干燥器中,靜置24 h。量取一定量試樣至燒杯中,去除表面泡沫,將標準圓帆布片垂直浸入試樣液中,從帆布片浸入開始計時,至其沉入燒杯底部結束計時,記錄所需時間為潤濕時間。

1.2.5析液時間測定

采用Warning-Blender法起泡,量取100 mL泡沫,使其依次通過100目標準篩、漏斗后流入燒杯,使用電子天平記錄燒杯的質量變化。

1.2.6 HLB值測定

采用水數法,稱取不同質量比的試樣1 g于100 mL錐形瓶中,加入30 mL 1,4-二氧六環/苯的混合溶液(體積比為96:4),控制溫度30℃,在錐形瓶底部放一張3號字體的白紙,用去離子水滴定至3號字體模糊,即為滴定終點,記錄耗水量。

2結果與討論

2.1 HLB值對起泡及潤濕性能的影響

親水親油平衡值(HLB值)是衡量表面活性劑分子中親水基團和親油基團對水或油的綜合親和能力的重要參數,混合表面活性劑的HLB值具有加和性,可用式(1)計算[10,11]:

式中,HLBA和HLBB分別為表面活性劑A和B的HLB值;mA和mB分別為表面活性劑A和B的質量;HLBAB為混合表面活性劑的HLB值。

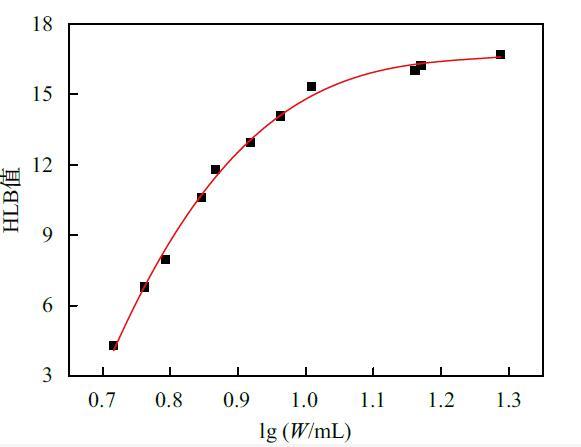

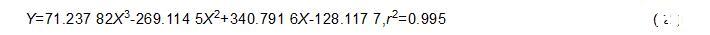

標準曲線的測定:選擇司盤80和吐溫20作為標準物質,改變質量比,得到不同HLB值的試樣。將標準物質測得的水數W(取對數)與相應HLB值作圖,用多項式擬合得到擬合曲線,結果如圖1所示。

圖1 1,4-二氧六環/苯溶劑體系HLB值標準曲線

Fig.1 HLB value standard curve in 1,4-dioxane/benzene system

HLB值標準曲線擬合方程公式(2)如下:

式中,Y為表面活性劑的HLB值;X為lg(W/mL),即表面活性劑測得的水數取對數值。

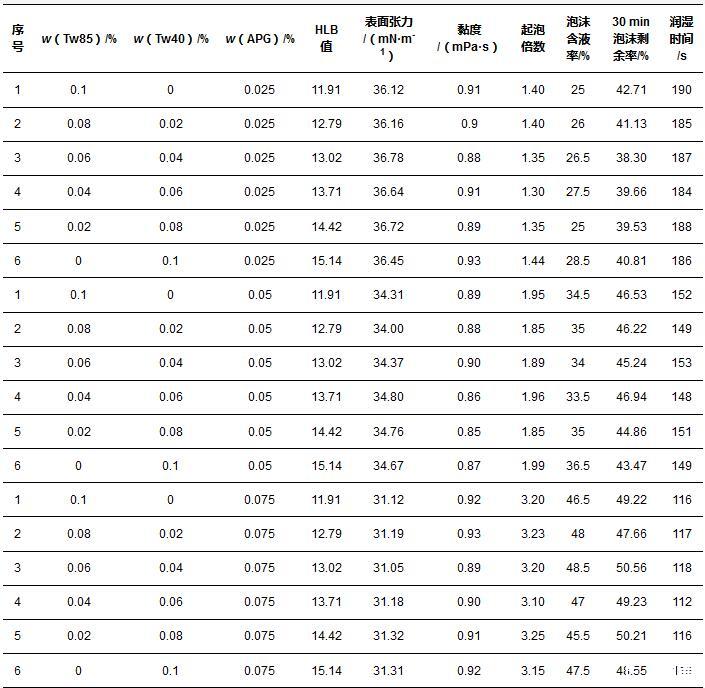

選用非離子-非離子表面活性劑復配體系,以吐溫85(Tw85)、吐溫40(Tw40)、烷基糖苷(APG)復配組分作為實驗對象,實驗中發現Tw85和Tw40混合溶液無法產生穩定泡沫,因此將Tw85和Tw40復配組分作為HLB值調節組分,添加APG作為輔助起泡劑。實驗結果見表1。

表1 HLB值對起泡及潤濕性能的影響

Tab.1 Effect of HLB value on foaming and wetting performance

由于稀釋前的APG為50%水溶液,與1,4-二氧六環/苯溶劑混合時已經出現渾濁,因此無法用水數法測定三元復配的HLB值,實驗測得Tw85和Tw40復配體系的HLB值如表1。由于Tw85和Tw40的總用量和APG的用量都是恒定的,且HLB值具有加和性,在添加APG后,總表面活性劑的HLB值應是等值平移的。因此,在考察HLB值影響時可直接視作表面活性劑HLB值的影響。

由表1可知,當APG質量分數相同時,HLB值對起泡倍數、泡沫含液率、30 min泡沫剩余率、潤濕時間均無明顯影響。在實驗含量范圍內,表面活性劑與水形成均相水溶液,添加起泡劑APG后,溶液產生起泡作用,該起泡作用理論上可以看作是所有物質共同作用的結果。對于APG質量分數相同的試樣,其HLB值不同,但泡沫具有相近的起泡倍數、含液率、潤濕時間和泡沫穩定性,表明溶液的起泡和潤濕性能主要取決于APG含量的影響,而非表面活性劑體系的HLB值的影響。

2.2表面張力對起泡及潤濕性能的影響

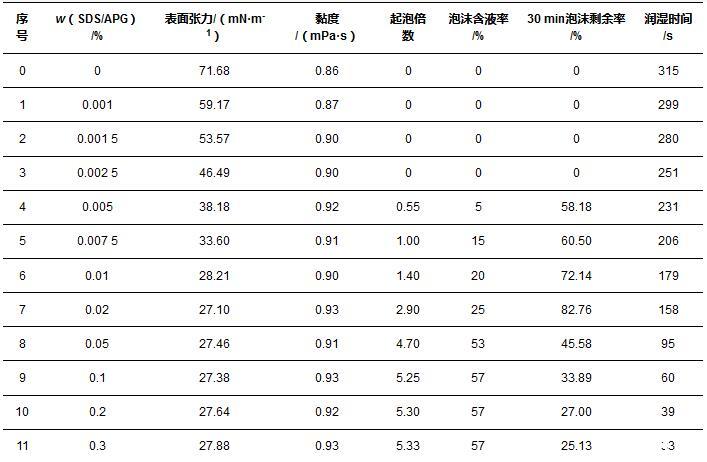

選擇陰離子-非離子表面活性劑復配體系,以十二烷基硫酸鈉(SDS)和烷基糖苷(APG)復配組分作為實驗對象,質量比為1:1。實驗結果見表2。試樣的表面張力曲線圖如圖2所示。

表2表面張力對起泡及潤濕性能的影響

Tab.2 Effect of surface tension on foaming and wetting performance

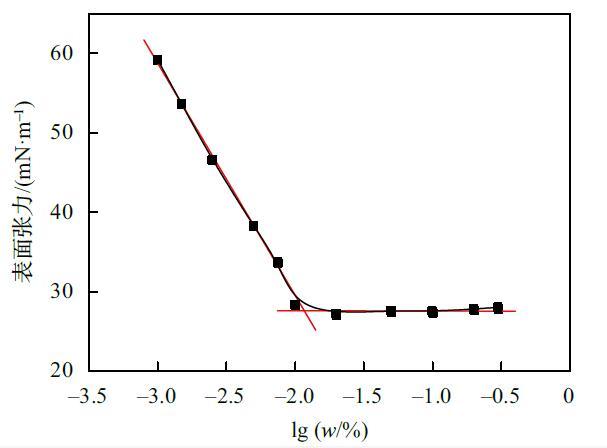

圖2試樣的表面張力曲線圖

Fig.2 Surface tension curve of the test sample

由表2可知,當表面張力較高時,溶液無法使之起泡,實驗中可以觀察到,在振蕩作用下即使產生少量泡沫,泡沫也無法保持穩定,產生后會立刻破裂。當表面張力降低至38.18 mN/m,溶液開始產生穩定的泡沫,這表明表面張力降低,體系的表面自由能降低,更容易起泡。

由圖2可知,SDS/APG復配體系的臨界膠束濃度(cmc)為0.011 6%,表面張力為27.57 mN/m。隨著表面活性劑含量的增加,表面張力逐漸降低,起泡倍數、泡沫含液率、30 min泡沫剩余率均增加;當質量分數大于cmc,表面張力趨于不變,起泡倍數、泡沫含液率先增加后趨于穩定,30 min泡沫剩余率逐漸降低。結果表明:1)當質量分數大于cmc,表面活性劑溶液的表面張力變化很小;2)高質量分數下的表面活性劑溶液具有更好的起泡能力和泡沫攜液能力;3)高質量分數下,溶液表面張力的微小降低可使溶液的起泡能力產生明顯提高,但泡沫穩定性下降。這是由于表面活性劑分子在氣液界面定向排列,當質量分數大于cmc,表面活性劑分子開始形成膠團,表面張力不再降低;在產生泡沫時,表面活性劑分子在液膜表面形成穩定的吸附膜,同時親水基的水化作用在其周圍形成水化膜,有利于液膜強度增加,因此提高表面活性劑含量有利于泡沫穩定性增加;當質量分數大于cmc,起泡能力和泡沫攜液能力均有提高,表面活性劑分子在液膜溶液內部形成膠束,表面活性劑分子的擴散和吸附速率加快,液膜的自修復作用減弱,因此泡沫穩定性降低。

由表2可知,純水的潤濕時間約為315 s,0.3%表面活性劑溶液的潤濕時間約為33 s,隨著表面張力的降低,潤濕時間逐漸降低;當質量分數大于cmc,表面張力趨于不變,潤濕時間降低,表明溶液的潤濕能力提高。這是由于潤濕過程的實質是固-液界面代替固-氣界面的過程,表面活性劑的加入降低了表面自由能和表面張力,從而促進了潤濕過程的發生;當質量分數大于cmc,隨著質量分數增加,表面活性劑分子擴散速率增大,因此潤濕時間降低。

2.3黏度對起泡及潤濕性能的影響

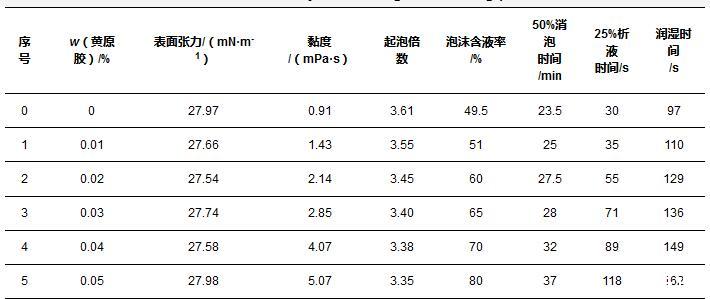

由上述實驗可知,當表面活性劑含量較低時,溶液黏度接近純水,因此需要添加增稠劑來調節溶液黏度。黃原膠是一種常見的微生物多糖,適合用作增稠劑。選擇SDS和APG混合溶液作為表面活性劑溶液,質量比為1:1,溶液中的質量分數為0.03%,添加不同比例的黃原膠以改變溶液的黏度,實驗結果見表3。

表3黏度對起泡及潤濕性能的影響

Tab.3 Effect of viscosity on foaming and wetting performance

由表3可知,隨著黏度的增加,起泡倍數呈現下降趨勢,當黏度為0.91 mPa·s時,起泡倍數為3.61,當黏度為5.07 mPa·s時,起泡倍數為3.35。導致起泡倍數降低的原因可能與流動性和表面張力等因素有關,隨著溶液黏度的增加,溶液的流動性降低,表面活性劑向氣液界面遷移的能力減弱;由實驗結果可知,黃原膠的加入對表面張力無明顯影響,表明黃原膠屬于非表面活性物質,它的加入增加了液體的流阻但沒有增加液體流動的推動力(即降低表面張力),因此溶液的起泡能力下降。

在實驗含量范圍內,隨著黏度的增加,泡沫含液率、50%消泡時間、25%析液時間均逐漸增加,表明溶液黏度的增加有利于泡沫在起泡初期攜帶液體,同時泡沫的穩定性也更好。這是由于溶液黏度的增加有利于液膜強度的提升,使泡沫在形成初期不易析液,泡沫狀態更穩定。在實驗中觀察到,隨著時間的增加,上部泡沫先開始合并、破裂,下部泡沫仍能維持致密狀態。這一現象表明,在重力作用下,液膜排液是導致液膜厚度減薄、強度降低和泡沫發生破裂的重要原因;上層泡沫析出的溶液向下流動,對下部泡沫的液膜有一定的補充作用,所以下部泡沫能維持更長的時間,上層泡沫排液后液膜得不到補充,因而最先破裂。

由表3可知,潤濕時間隨著黏度的增加而增大,這是由于當溶液表面張力相近時,溶液黏度增加,表面活性劑分子的擴散速率減慢,因此潤濕性能越差。

2.4復配組分對起泡和潤濕性能的影響

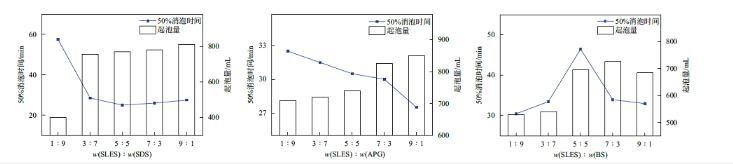

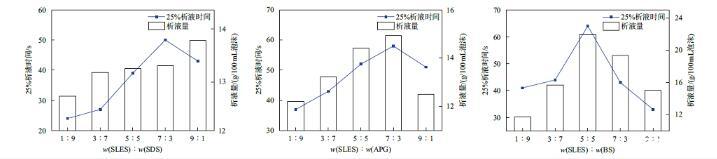

選擇陰離子表面活性劑月桂醇聚醚硫酸酯鈉(SLES),分別與陰離子表面活性劑十二烷基硫酸鈉(SDS)、非離子表面活性劑烷基糖苷(APG)、兩性表面活性劑十二烷基二甲基甜菜堿(BS)復配,使用純水配制溶液,復配組分的質量分數設定為0.2%,僅改變二元組分的配比;采用Warning-Blender法起泡,研究表面活性劑復配組分對起泡和潤濕性能的影響。復配組分對50%消泡時間和起泡量的影響結果如圖3所示;復配組分對25%析液時間和析液量的影響結果如圖4所示。

圖3復配組分對50%消泡時間和泡沫量的影響

Fig.3 Effect of compound components on 50%defoaming time and foam volume

圖4復配組分對25%析液時間和析液量的影響

Fig.4 Effect of compound components on 25%drainage time and drainage weight

實驗測得SLES,SDS,APG和BS在w=0.2%時的50%消泡時間依次為28.5,45,41和9 min,起泡量依次為800,290,610和700 mL。由圖3可知,對比三組復配組分的泡沫性質,SLES/SDS無明顯增效,隨著SLES質量分數的增加,復配組分的起泡量和50%消泡時間接近SLES單組分。SLES/APG的起泡性和泡沫穩定性有所提升,其中w(SLES):w(APG)=7:3的復配組分有較好的泡沫性能,50%消泡時間、起泡量分別為30 min、825 mL。SLES/BS的起泡量減少,但50%消泡時間明顯增加,其中w(SLES):w(BS)=5:5的50%消泡時間、起泡量分別為46.5 min、695 mL。

實驗測得SLES,SDS,APG和BS在w=0.2%時的25%析液時間依次為33,30,21和25 s,100 mL泡沫析液量依次為15.97,12.92,13.69和10.89 g。由圖4可知,SLES/SDS無明顯增效,隨著SLES質量分數的增加,復配組分的析液量和25%析液時間接近SLES單組分。SLES/APG的25%析液時間增加,泡沫穩定性較好,其中w(SLES):w(APG)=7:3的25%析液時間、100 mL泡沫析液量依次為58 s、14.92 g。SLES/BS的析液量和泡沫穩定性均有所提升,其中w(SLES):w(BS)=5:5的25%析液時間、100 mL泡沫析液量依次為64 s、21.95 g。

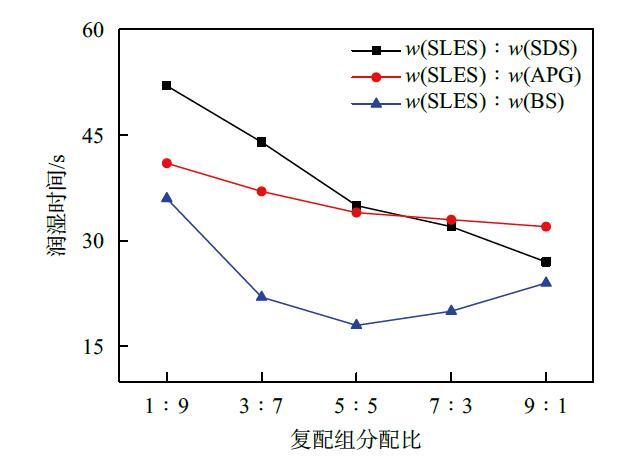

實驗測得SLES,SDS,APG和BS在w=0.2%時的潤濕時間依次為26,102,39和42 s。由圖5可知,SLES與SDS、APG復配時,潤濕性能未表現出明顯的增效作用,潤濕時間的降低可歸因于SLES的潤濕能力更好,因此隨著SLES組分的增加,復配溶液的潤濕時間降低。SLES與BS復配時,潤濕能力表現出明顯的增效作用,當質量分數比為5:5時,潤濕時間為18 s,低于兩種單一物質的潤濕時間。

圖5復配組分對潤濕時間的影響

Fig.5 Effect of compound components on wetting time

上述結果表明,表面活性劑復配存在協同增效作用,與配伍的表面活性劑成分及配比質量分數有關。SLES與BS的復配組分有明顯增效作用,其中w(SLES):w(BS)=5:5復配組分有較好的起泡和潤濕性能,可能的原因是該復配體系為陰離子-兩性表面活性劑復配體系,離子間相互作用形成絡合物,因此表現出較強的協同作用。

3結論

1)在Tw85,Tw40和APG構成的親水性表面活性劑體系中,HLB值對溶液起泡、泡沫攜液及潤濕能力均無明顯影響。

2)在SDS和APG構成的表面活性劑體系中,溶液表面張力的降低,有利于起泡、泡沫攜液、泡沫穩定性和潤濕能力的提升。當質量分數大于cmc時,表面張力幾乎不變;在測定范圍內,隨著質量分數增加,溶液起泡能力呈現先增加后平穩的趨勢,泡沫穩定性降低,潤濕性能提升。

3)在SDS、APG、黃原膠復配體系中,黏度在0.91~5.07 mPa·s范圍內,隨著溶液黏度升高,起泡能力及潤濕能力減弱,但泡沫穩定性和泡沫攜液能力得到了提升。

4)表面活性劑復配體系的協同增效作用與其成分及配比質量分數有關,SLES與BS復配體系存在明顯協同增效作用,在質量分數比為5:5時,綜合性能最佳。